グラウンドの狙った所だけを照らす!周囲に光を漏らさないLED照明〜光害対策投光器 開発チームインタビュー〜

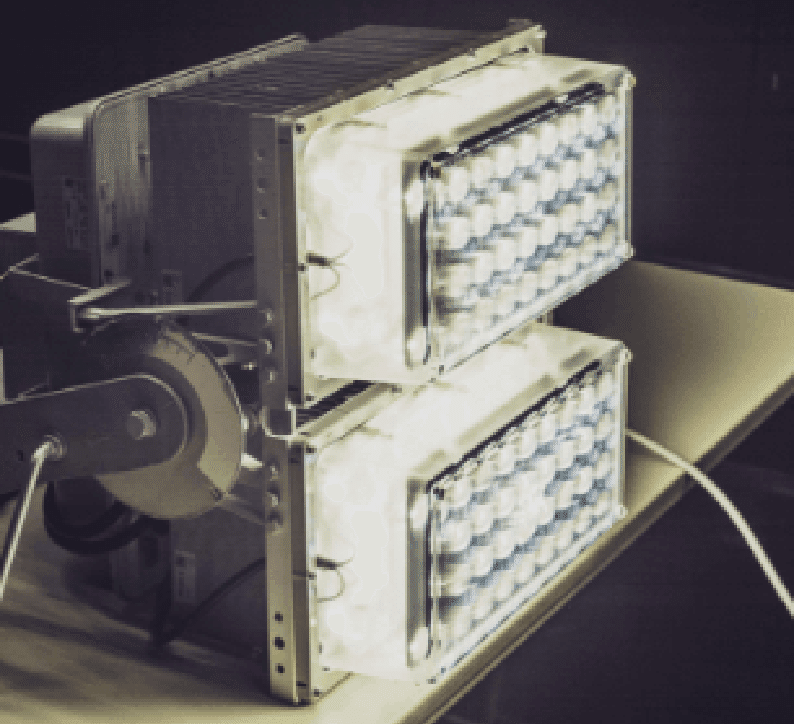

狭配光・高効率光学系による光害対策投光器

夜間のグラウンドや駐車場の屋外照明と聞くと、みなさんはどんなニーズを思い浮かべるでしょう。野球やテニスをする方ならば「まぶしすぎない、ちょうどいい光」、駐車場には「事故・事件を予防する明るさ」が必要ですが、もうひとつの要件は、近隣住民や農地に影響が及ぶ「光害(ひかりがい)」を抑えること。今回は特定方向に強い指向性を持つ新しいレンズを開発し、光害対策投光器の商品化を実現したパナソニック ホールディングス株式会社の4名の技術者に話を聞きました。

PROBLEM 高まる「光害」の意識、最も厳しい基準値に挑む

グラウンド照明の光害対策は、世界的に必要性が高まっています。照明に関する学術的な国際機関CIE:Commission Internationale de l'Eclairage(国際照明委員会)の基準をもとに、日本でも環境省が「光害対策ガイドライン」を設定。最新の令和3年3月改定版では、自然/地方/郊外/都市の4つの区域で、それぞれ漏れ光の許容値が定められています。

光源から特定の方向に照射される光の強さは光度「cd:カンデラ」で表され、光害対策ガイドラインでは、指定された方向の最大光度値(当社ではスポーツ施設の条件を考慮して光軸から上方15度を指定された方向と設定)を測定し、その基準値は最も厳しいE1(自然)区域で2,500cd以下を満足すること。実は、従来までの光害対策手段として一般的な投光器に遮光ルーバーを取り付ける方式では、基準の緩やかなE4(都市)区域の25,000cdでさえも満足できていない状況でした。

あらゆる光源と同様に屋外照明も省エネや交換頻度低減のため、LEDへの置き換え需要が年々拡大。体育館・運動場でよく使われているHID光源(高輝度放電ランプ、High Intensity Discharged Lamp)の屋外照明を販売・納入してきたパナソニック株式会社 ライフソリューションズ社(以下 LS社)は、小型でより光学効率の高いLED投光器の開発を進めていました。しかし、従来のように上方の漏れ光を遮光ルーバーでカットする方式では、どう検討してもE4区域の基準値レベルが限界。開発担当者はさまざまな光源技術の展示会を訪れ、解を模索していました。

INTERVIEW ダブルレンズの光学技術で、スパッと光を切る

ーLS社が検討をしていた次世代の投光器で、一番の課題は何だったのでしょう?

平井:これまでどおりの設計では、光害対策ガイドラインの厳しい基準を満たせない。そこが一番の課題でした。反射板を使うと照明器具のサイズが大きくなりますし、遮光ルーバーは光学効率を大幅に低下させます。私たちのテーマは、漏れ光の遮断と、照明効率向上のトレードオフをクリアすること。投光器で明るさを確保しながら、光害抑制を両立できる新技術がどこかにないかと調査していました。

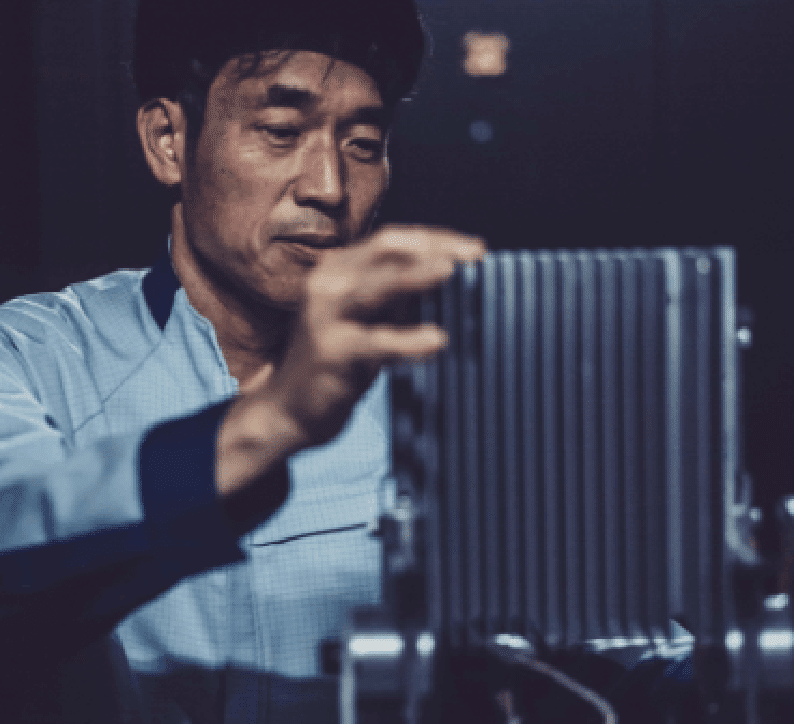

海路:投光器は、既設のものからの置き換えや施工性、風圧への強度対応などを考慮しなければなりません。小型で軽い投光器は支柱や固定器具のコストも下がり、お客さまのメリットに直結しますから、効率の良いレンズ光学の具現化でサイズを抑えることが重要です。社外の展示会などを回る中で「使えるんじゃないか」と目を付けたのが車載光源です。さらにそうした要素技術が、社内のパナソニック株式会社 マニュファクチャリングイノベーション本部(以下 MI本部)にあると分かったんです。きっかけは、2018年の技術情報交換会でした。

高田:MI本部からLS社の皆さんに紹介したのは、2枚のレンズを組み合わせた光学系です。これはデジカメのような屈折を用いた結像とは違い、全反射で光を制御するレンズ系で、独自で研究を進めてきた要素技術。従来なら漏れ光となってしまう光を、2枚のレンズの組み合わせで光路を制御し、有効活用する技術です。2014年ごろに始めたテーマで、私たちも事業的な出口を模索していたこともあり、LS社から光学効率のお困りごとを聞いてこれはかなり近いテーマだと思いました。

平井:MI本部によるプレゼンで、全反射の技術を使えば簡単に課題はクリアできるような感覚があり、衝撃的だったのを覚えています。レンズのサンプルも見せていただき、この技術を商品につなげたいというMI本部の熱意も伝わってきました。

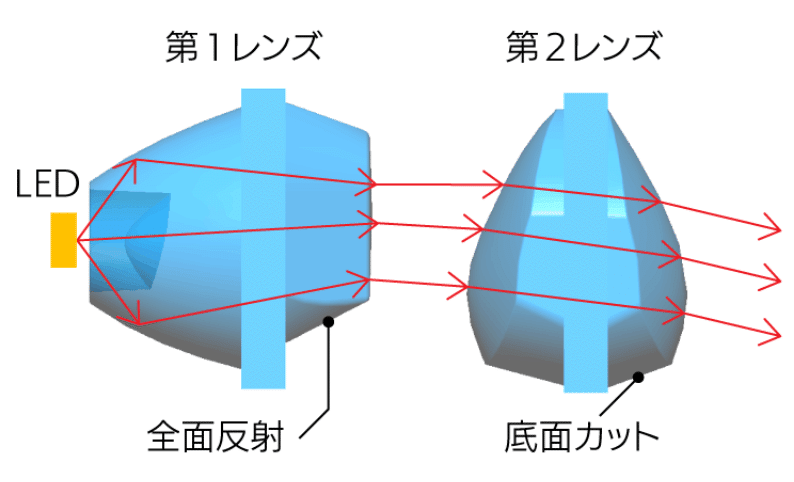

ーレンズを組み合わせた光制御について詳しく教えてください。

荒木:それぞれの役割は、LEDからの出射光を取り込む第1レンズ、その光を受け取ってグラウンド面に結像するのが第2レンズです。LEDの光はさまざまな方向に飛んでいますが、第1レンズの底面に全反射面を設けて「ここから下には飛ばないで!」と光路を制御します。さらに、その光を第2レンズの重心よりも上寄りに入射させ、有効な光に変えるのが第1レンズの役割です。第2レンズでは、一部の光が内面で反射を繰り返す現象が起こり、それが上方に出てしまうと漏れ光となります。私たちは、第2レンズの底面に特徴的なカット形状を加えて、上向きに出射する成分を抑えています。

海路:2枚のレンズを使うとは意外でしたが、サンプルの映像を見て「きれいに光が切れている」と感じました。私たちはグラウンドなど光源が狙う場所と、上方向に漏れる光の境界をクッキリときれいに切りたい。そこにマッチしていました。このレンズなら開発する光害対策投光器の幅が広がると。

荒木:私も確かにこの技術が生かせるとは思ったものの、LS社がめざす指標(E1)を聞いて不安にもなりました。目標とした2,500cdは照明する光束のピーク光度に対して1/1,000まで漏れ光を小さくする必要がある厳しさ。さらに、投光器のためのアレイレンズとなれば長辺が300mmサイズで厚みも30mm以上の大型肉厚成形が必要。そんな大面積かつ34個も並べるアレイレンズは経験がありませんでした。仮に成形できたとしても、レンズ間で漏れ光を起こさない設計も必要になったのです。

高田:光を切るカットラインの追求は、要素技術の開発段階ではむしろ緩めに考えていたこともあり、私自身は「ある程度までできる」と見ていました。もちろん、本当の意味でブレークスルーのポイントだったのは、何度も何度も荒木さんが試作をし、シミュレーションで解が出た時です。そこからはモノづくりを行う上でクリアすべき課題の変化はあっても、設計はできると確信を持って進められました。

荒木:私は光害対策が望まれていることすら知らなかったですし、今回はお客さまのはっきりしたニーズがモチベーションにつながりました。光学設計だけの発想ではなく、加工や成形プロセスまでを見渡すことは簡単ではありませんが、その解決策を見いだしてこそ価値があります。新たな方式に挑んでモノづくりまで含めて達成し、量産化をする。LS社、モノづくりの現場と一体で、新たな光の制御に挑みました。

成形でも組み付けでもズレる。その前提で設計する

ー成形技術の確立や試作段階では、何がポイントだったのでしょうか?

荒木:第1レンズの出口にあたる出射面が平面だと、成形加工時にヒケ(凹み)が生じて熱応力で端がへこんでしまいます。そこであらかじめ凸形状を付与して、ヒケが発生しにくいように工夫しました。この出射面に付けた緩やかなR形状は、光路を曲げて不要な漏れ光を防ぎつつ、成形の面でもヒケを見越した設計です。もちろん、私ひとりが思いつくようなことではなくて、さまざまな方にサポートしていただきました。迷ったら聞くのが私の習慣で、試作の現場とデスクを行き来しながらシミュレーションを重ねました。

高田:凸面は出っ張らせすぎても光学的に影響しますし、そのRは絶妙な形です。成形技術については、MI本部のOBでその道のプロフェッショナルの村瀬さん(現在は、パーソルエクセルHRパートナーズ株式会社に勤務)が、それこそベタ付きで荒木さんをサポートしてくださったんです。ダブルレンズ系の光学シミュレーションの値と試作の実測値の差はなかなか埋まらず、そこが悩みどころでした。試作を暗室でチェックすると、わずかな漏れ光が生じていて「どこからだ」とレンズの現物に見入っては設計に戻る、そんな繰り返しです。

平井:シミュレーションの想定と試作で起こる光の挙動の違いには悩み続けました。何が合っていないのか、レンズなのか基台なのか。ある時には2枚のレンズを合体しているステンレスのピンが傾いていて、配光が崩れていたり⋯⋯。村瀬さんは一緒に手を動かしてくださる方で、組み付けた試作を見て「設計と実物はズレる前提で、もっとこう組まないといけない」といった考え方、モノづくりの面からのアドバイスもいただきました。

海路:カメラのレンズなどに比べれば、投光器がある意味で「ラフな照明器具」だったのも良かったのかもしれません。ズレを互いにカバーしあうというか、「バラツキを含めて不具合要因を解消できそう」と考えられた。そうでなければ「うちはここまで」「ここは譲れません!」みたいなことになったかもしれませんよね。

ー試作を続ける中で、最も厄介なことは何だったのでしょう?

荒木:34個のレンズをアレイ状に配置するため、隣のレンズからの漏れ光が別のレンズに入って暴れる、それが低減できませんでした。単体のレンズ設計だけではどうしようもない非制御光があり、レンズの上方に物理的に光をカットする遮光板を入れる決断をしました。

平井:漏れ光だけに作用し、制御光に影響が出ないようにと考えました。第2レンズの上だけに遮光板を入れ、非制御光のみをカットできる配置としました。当初は第1レンズの上にもと考えましたが、LEDに近いので熱の問題からここは見送ろうと。遮光板の色や位置なども工夫をし、またレンズのカーブにも戻ってという風に、荒木さんと詰めていきました。

荒木:今振り返ると、温度の測定などはLS社の方に何度もやっていただいて、よく仕上げてもらったなと思います。試作の期間は、半年~8カ月くらい。私には焦りもあって「どうしよう」って何度も思いましたが、スケジュール的にも厳しいところに応えていただきました。

平井:実は商品化のスケジュールは、当初想定よりも遅れていたのですが、E1基準は、他社も含め(従来と同じ価格帯で)まだどこも達成できていなかったこともあり、「次の投光器は必ずE1基準を達成する、パナソニックが基準をクリアした第1号商品をつくる」との思いでした。もちろん、スケジュールを後ろにずらすことで、他社に先に商品を市場に出されてしまいかねない、というプレッシャーもありましたが。

ー最後に、MI本部とLS社それぞれから今回の成果についてコメントをお願いします。

高田:MI本部としても、せっかくの要素技術をどうにか世に送り出したいと思っていました。私もいろいろな技術開発に関わってきましたが、積み重ねてきた研究路線が現場のお困りごと解決のために進化した、めったにない好例です。光学的な部分だけではなく、成形で起こるある程度のエラーまでを見越した設計は、大きな知見だと思います。

海路:積極的にMI本部の方から、どれくらいの誤差までを許容できるのかを示してもらえたのは製造側としては大きかったと思います。また、私たちの今回開発した投光器は自由に角度調節をするタイプではなく、必ず決まった下向きに照射するので上方の漏れ光だけ考えた設計ができました。ここは、かなり特徴的だったと感じています。

MESSAGE

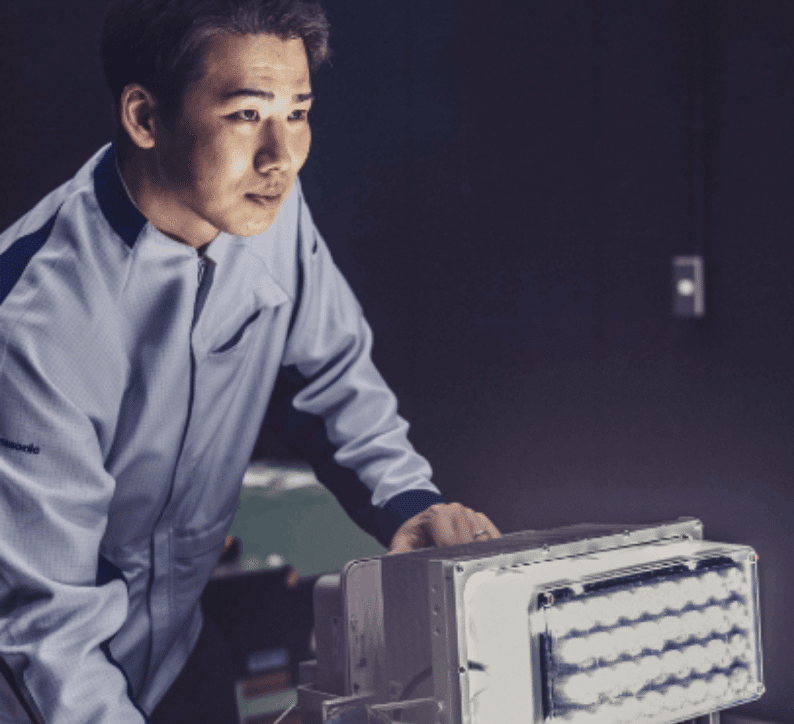

荒木:一番うれしかったのは、納品・設置の連絡をもらった時です。求められた仕様をクリアし、それが量産され商品発売された、この喜びは一生忘れないと思います。特に村瀬さんには、さまざまな知見をいただきました。何も分かっておらず、私はつまらない質問もたくさんしたと思います。それでも丁寧にアドバイスをくださった方、フォローしてくださったみなさんに感謝しています。

投光器の開発では「一生懸命にやること」だけを考えていました。できるかどうかでなく、やろうという姿勢を見せること、一生懸命頑張ること。そうしていればみなさんがサポートもしてくれますし、結果もついてくると思います。現在、私は違うテーマの担当に移りましたが、いずれは私自身も人を助けられるようになりたい。何か助言を求められたら「こうしてみたらいいよ」と解決ができるように。それが将来の目標です。

高田:開発主体者を任せた荒木さんは、当時入社3年目。「できるまでやる」といった彼の姿勢が、ダブルレンズの新技術を引き寄せたと思います。とにかくいろいろな人に聞きまくって、自分でそれを理解しながら考え続ける。彼はそんな思考をすでに身に付けていて、それが自然と行動に結びついているように映りました。さらに、商品化にこぎつけたこの技術開発は、これからに生きてくるはずです。

さまざまな要素技術に携わるMI本部はそれだけ守備範囲も広く、私が心掛けているのは、来るものは拒まず断らないこと。現場にもそれぞれ蓄積してきた技術があるはずで、それがMI本部に持ち込まれるということは、よほど困ってのことだと思うのです。だから私たちも日々勉強を怠らずに、技術の幅を広げなければと思っています。もっと今回のような事例をつくるためにも、展示会だけでなく日常的に現場と連携していきたいですね。

平井:反省の意味も込め、「現物をしっかり見ること」の大切さを改めて感じます。想定を重ねて設計しても、試作でそのままの性能はなかなか出ません。モノがわずかにズレて生じる性能差、そこを突き詰めるのは見る力です。将来的には、シミュレーションで全て分かるかもしれませんが、現在はやはり実際に見抜く力。そして早く誤差と原因を突き止めること。どんなテーマであっても、それを忘れないようにと自分に言い聞かせています。

他部門との技術協力は、私にとって初めての経験でした。印象的だったのは、パワフルな荒木さんの姿です。膨大な量のシミュレーションもそうですし、高精度な組み付けの試作設計など、驚くほどバリバリとこなしてくれて。もしかすると、後ろから高田さんがお尻をたたいていたのかもしれませんが(笑)。当初は他部門とのマッチングに不安もありましたが、今は全く違います。また別のテーマでMI本部と一緒に新技術に取り組んでみたいと思います。

海路:基本的には何ごとも「なせばなる」が私の信条です。どんな課題にぶつかった時も、いつもゴールを頭に入れながら対処をすれば、どうにかなるものです。課題に直面すると、1案ではなく最低でも3案は用意をして分析を進めます。もちろん一番はこれだろうと要因は突き詰めていきますが、決めつけずに並行して2案目、3案目で補いながら進める。そういう手法でないと、ゴールがズレていきます。

今回、私たちは光害対策ガイドラインがより厳しくなる想定で、最高レベルのE1基準をめざしました。当然、さまざまな難題にぶつかりましたが、それは競合する他社も同じ。開発をしながら、私は平井さんに「絶対に苦労はする。だから必ず特許を出そう」と言い続けていました。実際に本件では、MI本部がダブルレンズで、LS社はモノづくり関連で特許を取得しています。やはり苦労をすればするほど、特許になるんですよ。

FUTURE

今回はシミュレーションと現物の誤差に手を焼いた開発陣。しかし、次機種の開発では、これまでにないスピード感で開発を進められる見込みです。その理由は、光害対策投光器が商品化された後の「技術者の執念」によるものです。微小な漏れ光はシミュレーション上に落とし込むことが難しく、最大約100,000cdの光に対して約1%(1,000cd)の誤差が生じ、上方15度の狙いの2,500cd以下に対しての精度は厳しいものでした。

2021年時点でも、優れた漏れ光抑制性能で他の追随を許さず、続々と納入件名が増えていますが、MI本部から新たなシミュレーションを受け取ったLS社は、さらにラインアップ拡大の構想を進めています。海路さんは「漏れ光低減の追求ももちろんですが、もうひとつの目標はさらにコンパクトな商品です。エンターテインメント分野での展開を想定すれば、アリーナのつり天井のような場所に設置したい。そのためにレンズはもっと小さくしなければ」と意欲を燃やしています。

〈関連リンク〉

LED投光器「アウルビーム」

*記事の内容は取材当時のものです。

◆パナソニックグループ採用サイト

◆【公式Twitter】ソウゾウノート