27年間の技術が詰まった、小さな"巨人"〜導電性高分子 アルミ電解コンデンサ(SP-Cap)〜

社会課題を解決し、世の中に新しい価値を生み出していくために。パナソニックは技術革新だけでなく、これまでにないソリューションやサービスの開発に挑み続けています。

今回は、業界トップクラスを約30年にわたって走り続ける「産業用 導電性高分子 アルミ電解コンデンサ(SP-Cap)高機能タイプ」の開発チームにインタビューしました。

※所属・内容等は取材当時のものです。

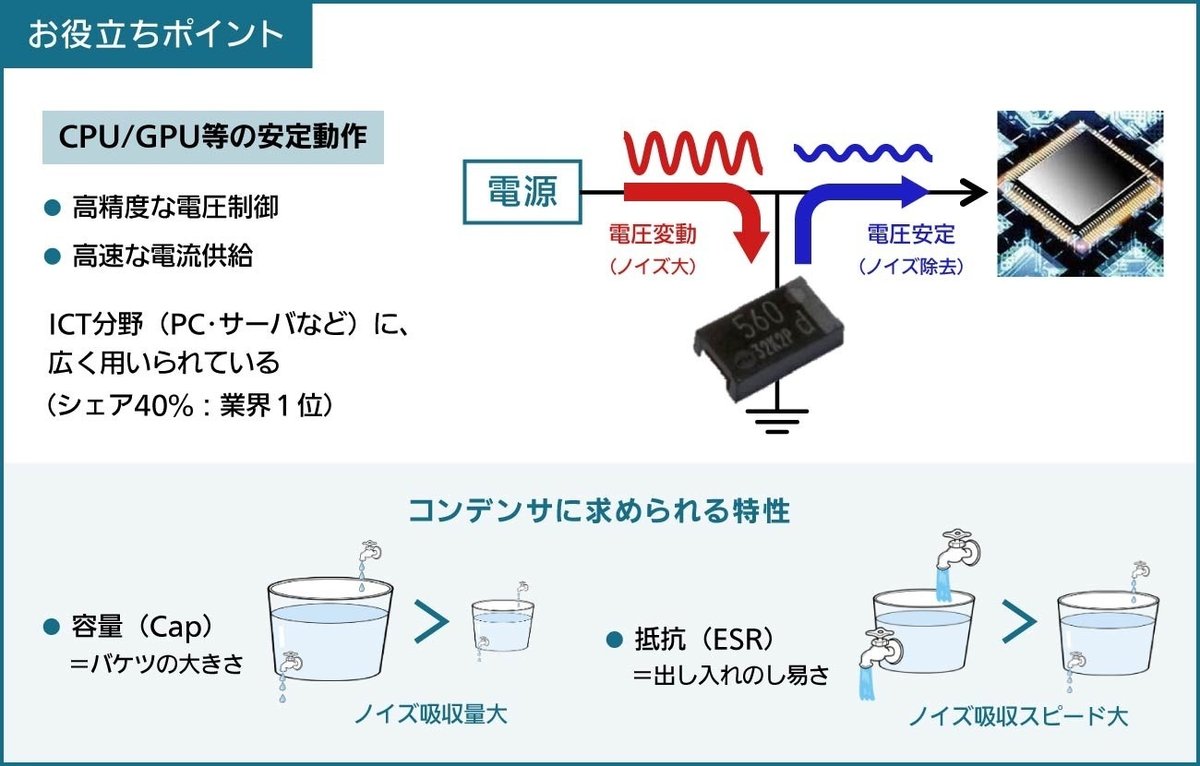

コンデンサとは、CPUを安定して動かすための電気を蓄えたり放出したりする部品。昨今はビッグデータ処理を行うデータセンターや大量かつ複雑なデータを高速処理する通信基地局など、CPUが使用される環境がよりハードになっています。そのため、CPUにたくさんの電流をスムーズに流すことのできる「超低抵抗」、使われる機器の小型化に対応でき、しかも大量の電力が貯められる「低背大容量」、高速かつ連続処理によって高くなるCPU周辺の温度下でも安定的に使える「高温長期信頼性」がコンデンサに求められるように。それらすべてを高いレベルで叶えたこの製品は、多くの半導体メーカーさまなどから高い評価をいただいています。

山あり谷あり。研究を続けた27年間

ーコンデンサの歴史について教えてください。

当社のコンデンサの歴史は1990年以前に遡ります。そもそもコンデンサは、「大きな電力を蓄える」ことが何より重視される製品です。抵抗が大きいと、電源からコンデンサに電力を蓄えるのにもCPUに供給するのにも時間がかかり、製品の安定動作に影響するためです。抵抗を下げるため、当時の宇治工場のメンバーは"材料"に着目し、研究開発をスタート。1990年に抵抗値が30mΩの電解コンデンサを発売、家庭用ビデオカメラ「ブレンビー」に採用されました。

当時このカテゴリでは私たちが業界トップではありましたが、年300万個という小さな市場。より多くのお客さまに採用いただくために、それまで大きな筒型だったコンデンサをより小さな角チップ型コンデンサとして新規開発したのです。ところが当時の半導体の中では特殊形状だったため、売上は思うように伸びませんでした。工場内で何十人ものメンバーを募り、ローラー作戦でお客さまに営業をかけ続ける中、売上拡大のきっかけとなったのが北米の大手半導体メーカーさまとの出会いでした。

1998年頃、PCの普及と同時に爆発的に角型チップ型コンデンサが売れ始めました。300万個から1000万個と年を追うごとに桁がひとつずつ増える勢いで売上が倍増したのです。2002年頃からは、さらに低抵抗を追求するための材料開発に着手。従来の電解コンデンサと異なり、内部の液が切れる心配がない上、小型で低抵抗と、電解コンデンサの"限界"をブレイクスルーする新しい製品でした。

ー業界の先駆者として売上拡大の道のりは順調だったという印象を持ちましたが、実際は違ったということでしょうか。

はい、決して順風満帆だったとは言えません。実は、「産業向け 導電性高分子 アルミ電解コンデンサ 高機能タイプ」の研究開発がスタートした2002年頃は売上が落ち込み、工場存続の危機に陥っていたのです。研究開発には時間もお金もかかり、社内からの風当たりも強かったと当時の技術者から聞いています。でも、宇治工場の先輩たちは開発を諦めなかった。従来の電解コンデンサが持つ"泣き所"を解決できるアルミ電解コンデンサについて、「こんなにいい製品はない。絶対に売れる!」という確信を持っていたのだと思います。

そしてずっとやり続けていたポリマー合成技術の研究開発が、今回のSP-Capの超低抵抗を実現した「導電性高分子」の材料開発につながりました。「導電性高分子」は電気を通すプラスチックのような素材で抵抗が低いのですが、一方で高温に弱く劣化しやすいという特性を持っています。私たちが蓄積してきた技術によって他社では真似できない材料を実現でき、大きな利益を生み出す種となりました。

山あり谷あり、27年間の研究を続けてきた宇治工場。「インターネットが拡大していく時代に、理想のアルミ電解コンデンサが実現できれば、絶対に売れる!これが完成すれば、工場も持ち直せる!」という強い信念を持って取り組み続けたことが今日につながったと思います。

「材料」と「プロセス」のブラックボックス化が磐石な強みに

ー「超低抵抗」を実現できた背景には何があるのでしょうか。

やはり「導電性高分子」という材料を独自開発したことです。材料メーカーまかせではなく、自分たちで素材の配合バランスを考え、コンデンサに最適な「材料」を作り上げました。また素材を混ぜ合わせるだけでなくどういった化学反応を起こして生成するかも重要です。この化学反応のプロセスを"重合"と呼ぶのですが、温度・圧力・時間などさまざまな条件を試行錯誤して重合の最適解を導き出しました。つまり、「材料」と「プロセス」両方を独自で開発しているのが私たちの強み。その両方をブラックボックス化し、強みをより磐石なものにしています。

とはいえ机上の計算や小さな研究室での実験と量産化はまったくの別物です。計算や実験で理想のものができたとしても、量産化で実現できるとは限らない。だから私たちはモデル検証ラインを実際につくり、そこで量産化の検証も行いました。かなりの投資額になりましたが、「時代を勝ち抜くため」という考えで当時の上司が検証機の導入を承認してくれたのです。直近の利益だけでなく、ビジョンを持って将来を見据えた設備投資を行えたことが、成功のポイントだと思います。

将来を見据えた挑戦は宇治工場のDNAかもしれません。私の前任、前々任の頃から絶えず新しい開発は行われていました。当時の工場長が製造現場まで来て「できたか!」と毎日毎日その連続、といった話はよく聞かされました(笑)。私が20年以上担当しているのは、アルミ箔のエッチングというSP-Capの重合の前工程。素材となるアルミ箔を処理して表面にたくさんのでこぼこを生み出すことで、電気が通電する面積を広げます。より効率よく大容量の電気を通すコンデンサのために、高品質の素材を安定供給できる体制を整えています。

ー「導電性高分子」以外にも、抵抗を減らすために取り組まれたことはありますか?

もちろんです。すべてのプロセスを細分化し、その前後で抵抗値がどう変化したのかを徹底的に検証しました。どこで抵抗が生じているのか、どのプロセスをどう改善すれば抵抗が減るのか...。ゼロに近い世界の話ですから、原因を特定するのもひと苦労。製造工程だけでなく、搬送工程で製品にかかるストレスが抵抗を生み出していたり、素子を重ねて溶接する際の溶接位置のバラつきが抵抗につながっていたり。「どこに抵抗があるのか?」を何とかして突き止めたいという、技術者の執念はすごかった(笑)。

結果的に、1990年に30mΩあった抵抗値は今回のSP−Capでは、他社に先駆けて3mΩにまで抑えることができました。昨今、お客さまからはさらに低い抵抗値を求められており、この要望に応えるべく開発を進めています。

協力会社との結束力を強化したことで、開発が大きく前進!

ー独自の優位性を守るため内製を行い、材料と技術をブラックボックス化しているとのことですが、外部との協業はなかったのでしょうか。

SP-Capは素子を積み重ねることで電気を蓄える容量を増やしているのですが、素子を束ねて電気的に接続するプロセス自体も、超低抵抗を実現するために見直す必要がありました。電気的接続にはレーザー溶接を採用していましたが、私たちにはレーザーの知識も技術もないため、そのプロセスはレーザー専業メーカーと協業しました。工学的な設計要件を一から組み立てることになったのです。そもそもレーザー専業メーカーが設備機器をオーダーメイドでつくることはほとんどありません。そのような中、先方も当社も互いに独自のノウハウをどこまで開示するかに迷いがあり、踏み込んだ議論ができないことが開発の足かせになっていました。

そこで、NDA(守秘義務契約)を交わすことで、より深い議論ができるようになり、パートナーとして一体感が生まれて開発が大きく前進しました。レーザー溶接に関してはトータル1年半ほどを要し、何度やっても思ったようにならず、心が折れかけたこともしばしばでしたが、諦めずに悩んでいると、不思議とアイディアがどちらからともなく湧いて来たことが印象に残っています。SP-Capが開発できたのは、NDAを結ぶことで生まれたチームの結束力のおかげという面もあるのではないでしょうか。

『リファレンスに載る』という新しい売り方

ー1998年頃にPCの普及とともに売上が大きく伸びたということですが、販路はどのように広がったのでしょうか。

北米の大手半導体メーカーさまの「リファレンス」に載ったことで、販路が新たに拓かれたのです。例えば北米の大手半導体メーカーさまが新しいCPUを発売されるとき、それを使って設計を行う人に向けて、新しいCPUを性能通りに使うための推奨部品を記載した参照文献が添付されます。その文献が「リファレンス」と呼ばれるもの。リファレンスに当社の商品が記載され、それを見たさまざまなセットメーカーへの販路が開けた、という流れです。

リファレンスに記載していただくためには、CPUの要件に合わせてコンデンサにどういう性能が求められるのかを掴み、ほぼオーダーメイドのような形で作り込んでいかなければいけません。もちろん、提示される要件を100満たすことは当たり前で、「当社のコンデンサなら設置個数をこれだけ減らせます」「こんな性能をプラスできます」という提案をプラスすることが不可欠なのです。

当初は私も「北米の大手半導体メーカーさまのリファレンスに載る」と言われても何のことかピンときていませんでした。提案してサンプルもつくり、量産化体制を構築し、やっとゴールが見えた!と思ったのに、北米の大手半導体メーカーさまからは注文が全然来なくて。おかしいな...と思い始めた頃にまったく知らないメーカーから注文が次々に来るようになって、「あ、これがリファレンスに載るという、"売り方"なのか!」と初めて知りました(笑)。

ー「リファレンスへの掲載」という新しい売り方において、難しいところは何でしょうか。

リファレンスに掲載されることがゴールではなく、その後に発注が来るまで売上の保証がまったくないということだと思います。提案・サンプル製作・量産化までやりきっても、発注をもらえるという確証がないわけです。半導体メーカーにとっては、性能を満たす製品であればどの会社のコンデンサでもいい。売上の実現性やお客さまとの関係性が不透明なまま、手探りで開発を行うというリスクもあります。

その中で私たちが大切にしてきたのは、「感度を高める」こと。半導体メーカーが今後どういった製品を開発しようと思っているのか、時代の流れがどう変わりつつあるのかをしっかりキャッチし、自社ならどういった付加価値を提供できるのかを常に先読みして開発の方向性とタイミングを見極めています。とくに昨今は北米の大手半導体メーカーさまのような半導体メーカーだけでなく、サービスプロバイダーやアジア圏の通信機器メーカーも台頭してきています。市場の変化をつぶさに捉え、先行開発を行ってきたことが、売上につながっていると思います。

今後、次世代高速通信の拡大により通信インフラが大きく変わることも予想されます。4Gから5Gへとさらなるシームレスな高速通信網の拡大、ビッグデータ解析のためのAI処理の進化...。データ社会を支えるインフラは、さらに高耐熱・長寿命が求められるようになるはずです。小さな体に大きな可能性を秘めた、宇治工場にしかつくれないコンデンサ。常に先読みをして世界に発信していきたいですね。

◆パナソニックグループ採用サイト

◆【公式Twitter】ソウゾウノート