AI技術やVR技術の活用で、溶接現場の人材不足に応える。〜溶接前後工程ロボットアプリケーション 開発者インタビュー〜

「簡易ロボットティーチングシステム VRPS」・「溶接外観検査ソリューション Bead Eye」の開発

今、製造業界では人材不足が深刻です。特に自動車や二輪車の溶接現場では、溶接ロボットの導入が進んできたものの、溶接前後の工程は職人さんなどの人手に依存しています。そこで技術者たちは、AI技術やVR技術を取り入れ、溶接前後の省人化や脱技能化に貢献する新しいソリューションを実現させました。開発のきっかけや他社との協業、さらに溶接に携わる醍醐味まで、開発者である4人に話を聞きました。

プロフィール

小松 嵩宙 パナソニック コネクト株式会社

伊藤 守 パナソニック コネクト株式会社

内方 章雅 パナソニック コネクト株式会社

酒井 徹 パナソニック コネクト株式会社

溶接現場の人手不足に応えたい。

ー開発のきっかけは何でしたか?

小松:私たちは、製造現場の生産性向上などの課題に応えるために、溶接機や溶接ロボットを開発してきました。パナソニックの溶接事業は約60年以上の歴史があり、溶接工程を担うロボットや工法は日々、進化し続けています。一方で、溶接前後に必要な作業は自動化が難しく、いまだに職人さんなどの人手に依存しています。

伊藤:現在、中小企業を中心に人材不足が問題となっていますが、私たちのお客さまである自動車・二輪車製造業界も例外ではありません。実際に経営者の方から「作業者を採用しづらい」といった話を聞くことが増えました。特に溶接の現場は、作業者の勘、経験、根性に頼る、いわゆる3Kの仕事が多く、人が集まりづらい状況です。

小松:そこで、私たちは溶接工程の自動化だけでなく、溶接前後の工程を省人化・脱技能化するロボットアプリケーションを開発し、人材不足の問題に応えていきたいと考えました。

溶接前のティーチングは、難易度が高かった。

ー省人化・脱技能化が求められる溶接前後工程とは、具体的にどのような作業ですか?

小松:溶接ロボットは購入したらすぐに使えるわけではありません。使用前にロボットに動作を教え込ませるティーチングという作業が必要です。一般的には、ティーチペンダントというコントローラを使って、ラジコンのように溶接ロボットを動かしながら、動きを覚えさせます。動作のわずかなずれが溶接不良につながるため、このティーチングには熟練の技やセンスが欠かせません。また、作業時間もかかるため、新しいティーチングの手法が求められていました。

伊藤:溶接後に行う品質チェックは、作業者が目で見て判断する目視検査が主流です。自動車・二輪車の製造で大型の金属部品を溶接している現場では、ひとつの製品に対して数十から百数十点も溶接箇所があり、一つひとつ目視で判断していかなくてはなりません。1分おきに流れてくる検査物を1日中ひたすら見続けるという負荷の高い作業ですので、この工程を自動化できれば、作業者の負担を大幅に減らせます。

互いの強みを組み合わせ、スピーディな開発をめざす。

ー他社と共同開発した経緯を教えてください。

小松:私たちは以前から、社内の技術だけですべてをまかなう自前主義をやめ、他社とコラボすることで、よりスピード感のある開発を心がけてきました。今回も、溶接前工程はオランダのValk Welding B.V.社、溶接後工程は日本のリンクウィズ株式会社と協業して商品化を進めました。

Valk Welding B.V.社は、私たちが開発したティーチングのシミュレーションソフト(DTPS)を活用いただいている企業です。DTPSの改善要望を受けて互いにディスカッションするなかで、ティーチングの新しい手法を生み出そうと議論が進んでいきました。

一方、リンクウィズ株式会社は、溶接検査機能などのロボットシステム開発で実績のあるスタートアップ企業です。互いの強みを生かして、より革新的な製品を生み出すために技術交流を始めました。今回は、第一弾目の共同開発となります。

VR技術を活用した「簡易ロボットティーチングシステム VRPS」で、直感的な操作を可能に。

ー溶接前工程のソリューション開発について、教えてください。

内方:私は以前から、ティーチングのシミュレーションソフト(DTPS)を開発していましたが、お客さまの現場で「パソコンを使いこなすのが難しい」という声も聞いていました。そこで、誰もが抵抗感なく操作できる直感的なティーチングをめざしました。

内方:Valk Welding B.V.社と議論を進めるなかで、着目したのが一般的なVR機器です。家庭用ゲーム機に代表される安価なVR機器を使えば、直感的な操作が可能になるうえ、手頃な価格で提供できます。より多くの製造現場に溶接ロボットを導入していただきたいという願いもあり、価格を抑えることは重要なポイントでした。

開発した「簡易ロボットティーチングシステム VRPS」は、職人さんが溶接をする道具「トーチ」を模した部品を取り付けたVRコントローラを、作業者が実際に溶接をするように動かして、その動きをソフトウェアに記録していく仕組みです。このアプローチによって、ティーチング時間を最大60%削減※することに成功しました。これにより職人が行っていた溶接作業の動作を、短時間のティーチングでロボットに担わせることが可能になりました。※当社指定条件における測定結果

ー協業する上で大切にしたことは何ですか?

内方:DTPSの機能をVRPSに反映するという考え方のもと、VR機器に関する部分はValk Welding B.V.社、描画などの基礎的な部分は私たちで役割を分担しました。来日したエンジニアは技術力の高い優秀な方でしたが、円滑にコミュニケーションをとるのがとにかく大変でした。文化の違いもありましたし、非常に若い方でしたので業務全般のケアもしつつ、地道に調整を続け、ソフトウェア間の連携を積み重ねていきました。

ー苦労の先に得られたこととは?

海外のエンジニアとの意思疎通には苦労しましたが、彼も私もロボット開発が好きなのは同じ。文化や世代が違っていても、共通点があったから通じ合えるものがありました。彼が夢を熱く語る姿に共感しましたし、また、私も若いころと変わらず、こころざしを持って開発ができていることを再確認できました。

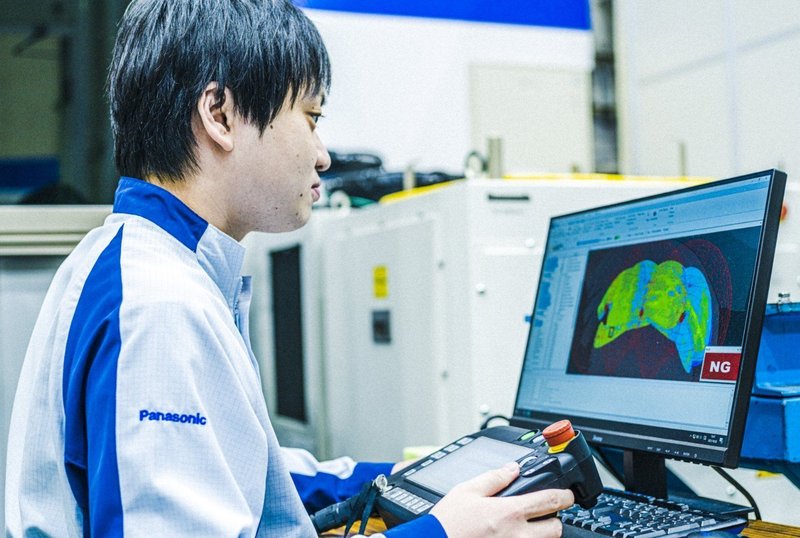

AI技術を活用した「溶接外観検査ソリューション Bead Eye」で、検査結果をより高精度に。

ー続いて、溶接後工程のソリューション開発について教えてください。

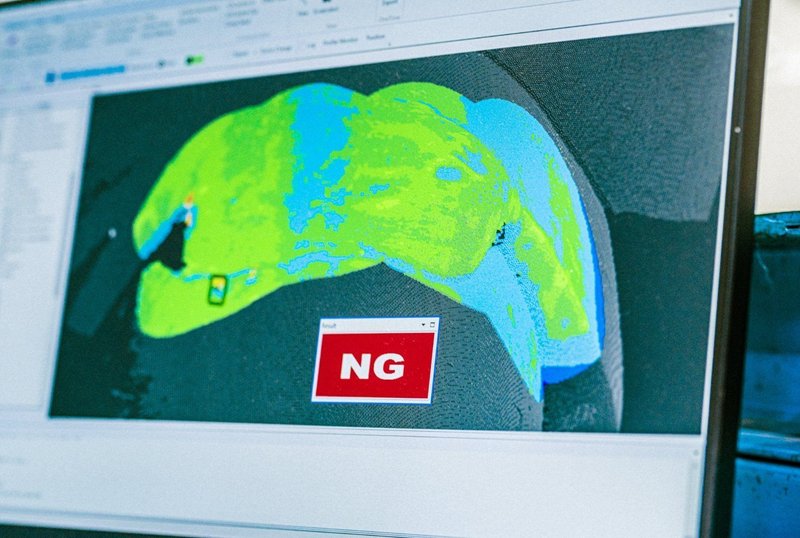

酒井:私はAI技術を使って溶接不良を判定する、溶接外観検査ソリューションを開発しました。社内の技術部門と連携してAI技術をつくり、そこに、リンクウィズ株式会社の持つ検査機能を適用していきました。

伊藤:従来も溶接外観検査装置はありましたが、溶接のさまざまな形状を一つひとつソフトウェア上で細かく定義して検査する手法が主流でした。ひとつの形状を定義するのに1日かかるなど、検査前の設定が非常に難しかったのが現状です。

一方で、リンクウィズ株式会社のソフトウェアは、登録した良品と比べて形状がどれくらい一致しているかを見る良品比較検査です。良品を登録するだけなので設定が簡単で、目視検査の流れをそのままソフトに担わせるという発想もシンプル。そこに、私たちのAI技術を加えることで、より精度の高い検査機能を実現しました。

酒井:具体的には、AI技術を使って、検出できる溶接不良の種類をさらに広げました。パナソニックがこれまでに蓄積してきた何万件もの不良品データをAIに学習させ、それらのデータとお客さまの検査物を比較することで、より微細な欠陥も検出できるようにしたのです。

ー苦労した点はどこですか?

酒井:AI技術を使った溶接外観検査装置は、世の中に今までなかったものです。さまざまな形状の溶接不良から、どのような特徴を抜き出してAIに学習させると、うまく判定でき、お客さまへ提案できるようになるのか?AI検査を実現するにはどのような機能が必要か?参考にできるものがないので、すべてが手探りでした。社内、社外と円滑に連携しながら、お客さまが使える状態に持っていく過程で、いくつものハードルを越えてきたと感じます。

実現してみると、商品展示会等でお客さまから「デモを見たい」、「検証してみたい」という声を直接伺う機会もありました。AIを使った新しい技術開発に挑戦できたことに、とても意義を感じています。

ー協業する上で大切にしたことは何ですか?

酒井:共同開発ならではのスピード感を保つため、開発期間は1、2年と決めて、最初に目標スケジュールをきっちり立てました。使い勝手や必要な機能といった開発のゴールだけでなく、問題点や懸念事項も整理して、あらかじめ協業先と共有することも、スムーズに開発を進めるうえで、とても大切だと思います。日々、役割調整や仕様決め、社内検証など幅広い業務があり、日替わりメニューのように仕事をこなしていった感じです。

溶接の全てをつなぎ、不良品やCO2も削減。

ー溶接事業の今後の展望を教えてください。

小松:今後は、溶接統合管理システムを活用して、溶接前から溶接後までのプロセスをつなぎ、一貫した生産管理を実現したいと考えています。また、AI技術やVR技術も追求し続け、ロボットの動作や検査精度をさらに高めて、お客さまの不良品削減にも貢献していきたいと思っています。廃棄や不良品にかける製造時間を減らすことは、お客さまのCO2排出量の削減にもつながります。溶接の課題に応えるために、技術をさらに進化させていきます。

溶接はくらしや社会を支えるもの。

ー最後に、仕事の醍醐味を教えてください。

小松:溶接はくらしや社会に欠かせない加工技術です。橋もビルも自動車も社会インフラも、溶接がないとつくれません。私たちの開発が、身近なくらしの豊かさにつながっていくと考えながら、日々業務に取り組んでいます。

また、溶接は奥が深いです。溶接はこうやったらうまくいくという答えが確立されていません。アナログな部分が多く残っているからこそ、技術的にも市場的にも成長の余地があり、今後の発展性も大きい分野だと思います。

内方:私は、就職説明会のときに「溶接は100年経ってもなくならない技術」と聞き、この世界に入ってきました。大学ではロボットの研究をしていたので、ロボットの開発ができる点も入社のきっかけになりました。

溶接業界は熟練の職人さんが多く、妥協が許されない厳しい世界ですので、仕事へのこころざしはできるだけ高い方がいい。一方で、今はAI技術などの新しい知見も求められています。これまで以上に多様なメンバーが集まることで、よりよい製品が開発できるのではないかと期待しています。

伊藤:私は今、商品企画や販促を担当していますが、以前は溶接の実証などを行う部署にいました。溶接は実験してみないと結果がどうなるかわからず、何年やっても新しい発見があります。

また、溶接事業は社内全体でみると、とても小さな組織です。その分、個人に任される仕事の幅が広く、主体的に動けます。入社当時は「こんなことまでひとりで決めていいの?」と驚いたこともありました。

酒井:現場の自動化・省人化はお客さまからの要望も強いため、市場へのインパクトやお役立ちを実感しやすく、とてもやりがいを感じます。溶接の現場は日々革新が求められていますし、事業部門もチャレンジを応援してくれます。私たちの取り組みが現場の革新へと繋がっていくことを思い描きながら、AIを含めた新技術の開発に今後も挑戦していきます。

*記事の内容は取材当時のものです。

◆パナソニックグループ採用サイト

◆【公式Twitter】ソウゾウノート